Introducción

Combustibles

y materiales

Principios

de diseño

Construcción

paso a paso

Hornos

de Raku

Planos

|

|

LA

CONSTRUCCIÓN PASO A PASO

La primera decisión que hay que tomar

es donde va a ir, no es muy saudable que el horno vaya en el mismo espacio

que donde trabajamos, si tenemos opción es mejor situarlo en un local

anexo y bien ventilado. En las hornadas siempre se enrarece el aire

del local y si cocemos en reducción no digamos, la ventilación es fundamental.

Vamos a seguir los pasos propios de la construcción:

Cimentación.-

Dependiendo del horno que vayamos a hacer hay que tener

en cuenta su peso, la mayor parte de los hornos actuales son de chapa

metálica por fuera y fibra por dentro, es la combinación que menos pesa

pero aún asi si el horno es grande acabará cogiendo bastantes

kilos, resulta conveniente que las patas que soportan el peso de la

estructura metálica lleven soldadas unas chapas cuadradas de 10x10 ó

15x15 cm para que el apoyo en el suelo no sea únicamente por el perfil

del tubo. Si el horno es de tiro invertido la chimenea deberá estar

contemplada en esa estructura. Si el horno es de obra tendrá que llevar

algo de cimentación, siempre acorde con el horno en cuestión; un horno

grande puede pesar toneladas. En estas dos fotos podemos ver una idea

de cimentación para un horno mediano (algo más de 500 litros), la base

son viguetas colocadas a nivel y de momento nunca he tenido problemas.

Si el suelo es de tierra no podremos aplicar este ejemplo, es mejor hacer algo de cimentación. La teoria

de la cimentación dice que hay tres tipos: periférica, armada y de grava.

La periférica es hacer los cimientos en el perímetro del horno, si el

horno es muy grande tenemos que recordar que aunque los muros pesan

mucho también la carga pesa y una vez de hacer cimientos no es

cuestión de racanear; la cimentación armada lleva una placa de cemento

con hierro en su interior y la de grava lleva un lecho de este material.

Mi recomendación es hacer un pequeño agujero donde va a ir el

horno de unos 25 cm de profundidad, reforzar el perímetro con viguetas

( es un material barato y compacto con varilla metálica en su interior)

o algo de hierro y llenar la parte central con cascotes, piedra, etc

(puede ser una buena oportunidad para deshacernos de restos del taller,

piezas defectuosas y ese tipo de cosas), después hechamos una

pequeña placa a nivel, con unos pocos centímetros bastará. De

esta forma tendremos cimientos de por vida.

Base.-

Después de hacer la cimentación es cuando empezamos el

horno propiamente dicho, para la base lo más recomendable es usar ladrillo

compacto o bloques refractários. Una base que me ha dado buen resultado

es la de una primera capa de ladrillo rojo macizo y encima dos de ladrillo

refractário denso, puede parecer excesivo pero es que el cemento soporta

muy mal el calor y debemos preservar la placa de los cimentos de las

altas temperaturas que va a soportar la cámara. Siguiendo con el ejemplo de antes aqui podemos ver una combinación de

bloques refractários con ladrillo denso asentado con mortero refractário;

los bloques van simplemente puestos, no llevan ningún tipo de cemento,

un pouco atrevido, tengo que reconocer, pero casi dos años después

siguen perfectamente. Si este caso fuera sobre placa tendría que llevar

una capa más de ladrillo. Siguiendo con el ejemplo de antes aqui podemos ver una combinación de

bloques refractários con ladrillo denso asentado con mortero refractário;

los bloques van simplemente puestos, no llevan ningún tipo de cemento,

un pouco atrevido, tengo que reconocer, pero casi dos años después

siguen perfectamente. Si este caso fuera sobre placa tendría que llevar

una capa más de ladrillo.

Muros.-

Si queremos levantar los muros de ladrillo deberemos saber

algo de albañilería, parece fácil levantar una pared recta, e igual

es, pero un horno lleva cuatro y para colmo con puerta, si contamos

con un profesional mejor, pero le tendremos que advertir que la junta

de mortero es más estrecha que en un tabique de obra normal (5-6 mm.

como mucho). En algunos casos sobre esta base de ladrillo colocamos

el "cajón" de metal que forraremos en su interior de fibra,

si es asi, en ese cajón tendrán que ir ya los huecos para los quemadores

y la salida del canal de evacuación. Con respecto a ese cajón de hierro

yo recomiendo pedir más de un presupuesto, es sorprendente la diferencia

que puede haber de un taller a otro, si el horno es de tiro invertido

el cajón llevará la bóveda incorporada y eso a algunos talleres les

rompe los esquemas, esa circunstancia es muy habitual que se taduzca

en dinero.

Yo, en algunos casos levanto tres o cuatro filas en ladrillo y sobre

eso coloco el cajón, en esas filas dejo los huecos necesarios para la

entrada de los quemadores, el inconveniente de este sistema es que esta

parte baja es menos aislante que el resto.

Si el interior va a ser de fibra tendremos que trabajar perfectamente

pertrechados con mascarilla, gorro, gafas y ropa vieja, la fibra

tiene una justificada fama de nociva. ¿Que grosor?, yo siempre he hecho

los hornos con paredes de 15 cm de fibra (6 capas), naturalmente no

es necesario que sea toda la fibra de la misma calidad, yo coloco

10 cm de fibra de hasta 1260ºC y los 5 cm de cara de fuego de una fibra

de muy alta temperatura (1450 - 1500ºC) como se aprecia en la fotografia.

La colocación acostada de esos 10 cm. iniciales es muy sencilla y aguanta

perfectament e

en pié sin necesidad de soportes, a medida que vayamos colocando las

dos capas de cara al fuego iremos asegurando con cuplós, esta tarea

es mejor hacerla entre dos, uno dentro del horno y otro tensando desde

fuera, el interior del cupló deberemos rellenarlo con pedazos de fibra

prensados en su interior si no queremos que el espigo de acero refractário

quede hecho un desastre en la primera hornada, el espacio entre cuplós

será sobre 40cm. e

en pié sin necesidad de soportes, a medida que vayamos colocando las

dos capas de cara al fuego iremos asegurando con cuplós, esta tarea

es mejor hacerla entre dos, uno dentro del horno y otro tensando desde

fuera, el interior del cupló deberemos rellenarlo con pedazos de fibra

prensados en su interior si no queremos que el espigo de acero refractário

quede hecho un desastre en la primera hornada, el espacio entre cuplós

será sobre 40cm.

El hueco para los quemadores debe ser de unos dos cm. mayor en radio

que el propio quemador, este espacio resultará muy útil para la entrada

de aire secundario, igualmente útil resultará tener una forma de regularlo.

En hornos de leña la construcción del hogar es paralela a los primeros

tramos de los muros y no conviene que sea de fibra, para lo hogares

resulta casi que obligatorio hacerlos en ladrillo denso.

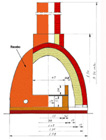

Bóvedas.- Hay que reconocer que la bóveda de un horno resulta

muy sugerente, y hacerlas es un gustazo sobretodo cuando retiramos la

cimbra (o encofrado del arco) y vemos, aliviados, que aquello no cae.

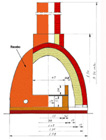

En los libros hay abundantes fórmulas que nos indican cómo

calcular diversas partes de ella pero hay algo que nadie dice ¿de que

altura debe ser el arco en relación al ancho?, esa altura se llama flecha

y según parece puede ser como nos de el pálpito, por si alguien quiere

calcular el radio para hacer la cimbra la fórmula es:

En la práctica trazaremos el arco

por medios más mecánicos, un cordel por ejemplo, la altura de la flecha

suele ser sobre 15-20 cm y algunos hornos tienen una bóveda de media

circunferencia (los naborigama, por ejemplo) por lo que nosotros optaremos

por la que más no convenga. Una bóveda con muy poca flecha da cierta

sensación de inestabilidad.

En el tema de los arcos merece un apartado especial el arco catenario,

yo reconozco ser un enamorado de esa forma. Los hornos de arco catenario

llevan muros y bóveda en la misma construcción y no necesitan refuerzos

ya que es autosoportable, para colmo permite una circulación de los

gases óptima para tiro invertido y reparte muy bien el calor,

su construcción puede parecer más complicada que un horno de muros

y arco pero en realidad y ya que tenemos que hacer obligatoriamente

un soporte de madera con la forma, sólo tendremos que ceñirnos a ese

encofrado, hay que tener la precaución de calzar con unos tacos de

madera el encofrado, cuando acabemos el arco sólo tenemos que quitarlos

y asi podremos quitar el encofrado sin problemas. Las proporciones

de un arco catenario son una incógnita que los libros no ayudan a

resolver, Olsen habla de unas proporciones de: alto =1 1/2 - 3 veces

el ancho, mientras que Rhodes dice que un alto igual al ancho es la

forma más estable. A mi tener un alto tres veces superior al ancho

me parece demasiado alto, no sólo desde el punto de vista de

la construcción en sí, sino mirando el buen funcionamento

del horno, hasta ahora los catenarios que he hecho andan con unha

relación de altura=1 - 1 1/2 veces el ancho, esta relación

nos permíte un interior (de carga útil) equilibrado.

La forma de trazar el arco es bien conocida, una vez que sabemos las

medidas (ancho y alto), colocamos una cadena entre dos puntos que

nos darán el ancho y la dejamos caer hasta la medida que nos de el

alto marcado, la curva que describe es el arco invertido; para marcar

ese arco es muy útil hacer esa maniobra sobre un tablero de fimapán,

después la superficie del encofrado la podemos hacer con tablex o

con listones, una advertencia, cuando marquemos las medidas tenemos

que tener en cuenta en la medida definitiva los listones (si los lleva)

y los tacos que usaremos para calzarlo. La secuencia la podemos ver

en las siguientes fotografías:

Parafuegos - Muro deflector - Canal de evacuación.-

Esta

parte es mejor hacerla con ladrillo refractário denso (como mínimo)

ya que va a soportar mucho fuedo y tiene que sustentar toda la carga,

habitualmente tiene un alto de dos ladrillos de canto (23 cm.). El

espacio entre el parafuegos y la pared de la cámara suele ser de unos

10 cm y con gas-oil es conveniente algo más de margen llegando hasta

los 15 cm.. En la foto podemos apreciar la colocación de los ladrillos,

se ve una hilera central para aguantar la base de la carga. En hornos

de tiro superior no hay nada de esto, simplemente dejaremos sitio

para que el combustible arda con holgura y suba por la cámara, esa

holgura es de una altura muy parecida Esta

parte es mejor hacerla con ladrillo refractário denso (como mínimo)

ya que va a soportar mucho fuedo y tiene que sustentar toda la carga,

habitualmente tiene un alto de dos ladrillos de canto (23 cm.). El

espacio entre el parafuegos y la pared de la cámara suele ser de unos

10 cm y con gas-oil es conveniente algo más de margen llegando hasta

los 15 cm.. En la foto podemos apreciar la colocación de los ladrillos,

se ve una hilera central para aguantar la base de la carga. En hornos

de tiro superior no hay nada de esto, simplemente dejaremos sitio

para que el combustible arda con holgura y suba por la cámara, esa

holgura es de una altura muy parecida a esos 23 cm standard aunque en hornos medianos-pequeños esa altura

es algo menor y rondará los 18cm. Una pregunta que surge inevitablemente

cuando construimos hornos de tiro superior sobre estructura metálica

es la de cómo colocar los queimadores ya que vemos en el mercado hornos

con las portillas del quemador laterales y otros con portillas en

la parte inferior de la base. Como suele pasar siempre la respuesta

es que depende. En cualquier caso el horno funcionará, pero si colocamos

los quemadores en la base del horno, el fuego entra verticalmente

y si esa llama es larga sobrepasará la solera; esto hay que tenerlo

en cuenta cuando carguemos las piezas si no queremos achicharrar alguna

pieza que sobresalga. El sistema de quemadores en el suelo se usa

en hornos pequeños, que a pesar de su escaso tamaño llevan cuatro,

la idea es que esta disposición no resulta idónea para quemadores

de gran potencia, si vamos a emplear queimadores potentes es

mejor la disposición lateral. a esos 23 cm standard aunque en hornos medianos-pequeños esa altura

es algo menor y rondará los 18cm. Una pregunta que surge inevitablemente

cuando construimos hornos de tiro superior sobre estructura metálica

es la de cómo colocar los queimadores ya que vemos en el mercado hornos

con las portillas del quemador laterales y otros con portillas en

la parte inferior de la base. Como suele pasar siempre la respuesta

es que depende. En cualquier caso el horno funcionará, pero si colocamos

los quemadores en la base del horno, el fuego entra verticalmente

y si esa llama es larga sobrepasará la solera; esto hay que tenerlo

en cuenta cuando carguemos las piezas si no queremos achicharrar alguna

pieza que sobresalga. El sistema de quemadores en el suelo se usa

en hornos pequeños, que a pesar de su escaso tamaño llevan cuatro,

la idea es que esta disposición no resulta idónea para quemadores

de gran potencia, si vamos a emplear queimadores potentes es

mejor la disposición lateral.

Chimenea.-

En los hornos de tiro invertido la chimenea es un aspecto muy importante

y ya deberemos tenerla en cuenta en los cimientos, como ya hemos visto

antes por la fórmula para calcular su alto es muy fácil

que una chimenea en estos hornos tenga 2,5 - 3 m. de altura, eso significa

concentrar mucho peso en muy poca superficie. A diferencia del

resto del horno, la chimenea no va a soportar toda ella la misma temperatura,

como es fácil de suponer, la parte baja será la parte

más caliente y la temperatura va decreciendo segun subimos

en altura. El primer metro (o algo más si queremos curarnos

en salud) suele ser de una construcción muy similar al resto

del horno, pero en los siguientes tramos no tienen porqué llevar

la misma construcción, incluso en la parte final es muy habitual

ver que está hecha con tubo metálico. A que altura colocar

el registro no es algo crucial, o eso parece si obsevamos diferentes

planos de hornos, en algunos incluso lleva en el canal de evacuación.

Naturalmente, cuanto más cerca esté de la cámara

más temperatura tendrá que soportar la placa que hace

de registro, esto supone un problema ya que algunos materiales soportan

mal los contrastes de temperatura, tenemos que pensar que la parte

interna de esa placa va a soportar toda la hornada mientras la parte

externa estará a temperatura ambiente, eso es mucho choque

térmico y lo peor que nos puede pasar es que parta la placa

a mitad de una hornada. Yo uso deregistro una placa de cordierita

(es fácil de cortar a medida y relativamente resistente) y

la ranura del registro la coloco a 1,5 m. más o menos, justo

donde acaba la bóveda, como se aprecia en esta fotografía.

Una de las ventajas de la cordierita es lo fácil que se mecaniza,

asi podemos agujerear sin problemas para poder colocar un tirador

que podamos accionar desde el frente. Por cierto,en caso de rotura

lo máis normal es que ésta sea una grieta que parta la placa

en dos, si es asi no tenemos porqué tirarla, la podemos coser

con alambre de resistencia, curiosamente a partir de aqui es muy raro

que vuelva a partir.

|

|

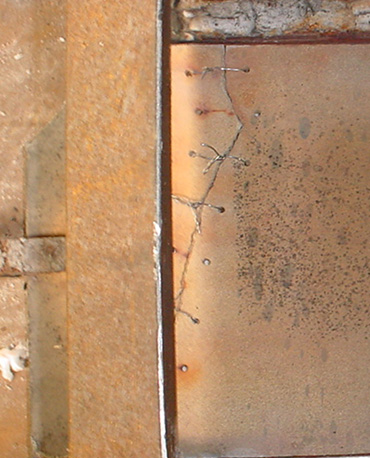

Podemos apreciar en estas fotos

como es el sistema de cosido, hacemos unos agujeros a los dos lados

de la grieta y los unimos con resistencia, puede parecer una chapuza,

y la verdad que la pinta es desastrosa, pero en realidad esta

placa de la foto lleva más de dos años con estas trazas y sigue

cumpliendo su función.

Para tener un control efectivo del tiro deberemos colocar un sistema

que nos marque la posición del registro, una regla graduada

por ejemplo, esto nos será muy útil para tener una referencia

y asi poder repetir una hornada.

Si el horno es de tiro superior la chimenea es un asunto bastante

más sencillo, tengo probado con éxito piezas torneadas

de refractario, de un diámetro aproximado de 12 cm. que funcionan

muy bien. Como ya he dicho antes yo soy partidario de que este tipo

de hornos lleven chimenea y un registro para regularlo. Una chimenea

muy corta o una ausencia de ella hace que el horno tienda a reducir

y que a partir de 1200º C le cueste subir, llegando incluso a

ser un tormento concluir la hornada. Podemos hacer pruebas añadiendo

a la chimenea un tubo metálico (de los usados en las estufas)

y observar su efecto, el resultado suele ser que el horno tolera

mejor la presión de los quemadores sin reducir a la primera

de cambio.

En cualquier caso e independentemente del tipo de tiro, si el horno

está en el interior deberá llevar un sistema de evacuación

de los gases que salen por la chimenea, ya no es una cuestión

de mejor o peor funcionamento del horno sino un asunto de seguridad

fundamental.

Puerta.-

La puerta es un tema complejo y que habitualmente supone un quebradero

de cabeza. Afortunadamente con la fibra se soluciona una buena parte

de esos problemas. El peso y un buen encaje, por ejemplo.

Puertas hay de muchos tipos y , como siempre, dependiendo del tamaño

y forma del horno optaremos por el modelo que mejor nos convenga.

En los hornos grandes (de los que uno entra de pié por la puerta,

para entendernos) es muy habitual hacer una puerta cada vez con ladrillos

numerados y después recebarlos con una arcila basta; tengo probado

y a mi personalmente no me convence. La razón no es que sea una lata

construir la puerta de cada vez ya que es una operación en la que

tardamos unos pocos minutos (con ladrillos numerados) y pasan meses

entre una hornada y la siguiente, la razón es que resulta incongruente

tener una puerta tan poco aislada después de tomarnos el trabajo de

aislar el resto del horno. Este tipo de puertas tenía su razón de

ser cuando la construcción era de ladrillo refractario, aqui la puerta

seguia el mismo modelo constructivo. La alternativa de usar ladrillo

poroso para este tipo de puertas es buena pero no duradera, estos

ladrillos destacan por su capacidad aislante pero no por su resistencia

mecánica.

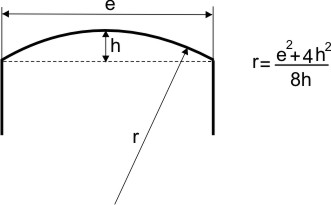

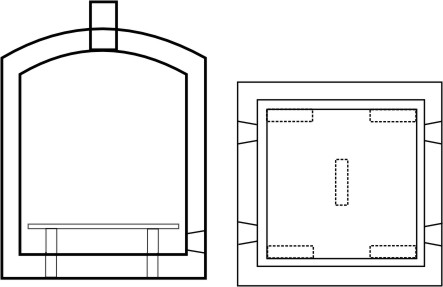

Hoy en dia casi todos los hornos tienen puerta de bisagra, excepto

los de vagoneta en los que la puerta va incluida en el frontal de

la propia vagoneta; ahora bien, aunque pueda parecer que todas las

puertas son más o menos iguales, hay algunas diferencias importantes.

Una primera diferencia es el perfil de la puerta, éste perfil

determinará el tipo de anclaje con el horno.

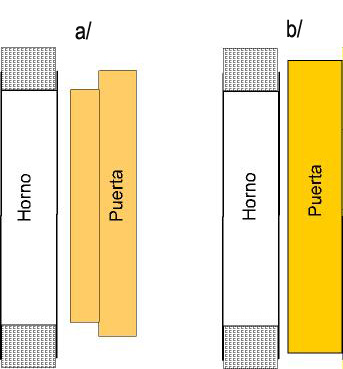

Básicamente, hay dos tipos de perfíles como se muestra

en las figuras a/ y b/:

| |

|

|

El tipo de perfil b es

el más usado, sobretodo en la industria, dado que es menos

liante que el modelo a. Se supone que en el modelo b la puerta sella perfectamente apretando los tensores; pero para que

esto suceda (y no sólo cuando esta nuevo el horno) deberemos

de fabricarla con una estructura de hierro de cierta consistencia.

Esta estructura suele ser un ángulo de hierro de una sección

de unos 4 mm.,incluso en hornos pequeños (250 l.). Yo prefiero

el perfil a, a pesar de que su contrucción implique

mas complejidad, pero tiene mas margen de error, y con el tiempo podemos

corregirla por mas que la estrucctura acabe doblada.

En la construcción de las puertas mantener la fibra firme es

crucial, una puerta de 15 cm.de espesor y de cierto tamaño

tiene una buena cantidad de kilos de peso y debemos preveer y evitar

la tendencia natural de la fibra a desplomarse; no bastará

con anclarla con cuplós sino que también deberemos soldar

unos apoyos en la estructura metálica de la puerta. En las

siguientes fotografías sepuede ver el sistema que uso:

Para lograr un ajuste lo mas perfecto

posible resulta muy práctico hacer un molde de madera del hueco

de la puerta, sin pasarnos de precisión ya que la fibra soporta

muy mal el roce. Para unir la fibra a la estructura metálica

usaremos cuplós y donde no nos sea posible usaremos el hilo

Kantal de resistencias. Para abrir y cerrar la puerta lo mas común

es soldar unas bisagras o unos pernios donde mejor se nos adapte;

es preferible usar un sistema de doble bisagra que de una sóla

bisagra. En las siguientes figuras podemos ver la diferencia entre

una y otra. La doble bisagra tiene la ventaja de que nos permite enfocar

mejor la puerta en su hueco.

A la hora de soldar la bisagra

al horno hay que hacerlo en una parte reforzada del mismo, habitualmente

en la estructura. Esto es sencillo en los hornos cuadrados, ya sean

de obra o de chapa, pero en los de arco catenario no hay una estructura

donde sujetar asi que deberemos idear un sistema para sujetarla. En

mi caso. el combustible que uso es gas-oil, eso me obliga a tener

una estructura en la que colocar la turbina del aire y es en ella

donde sueldo la puerta, en las siguientes fotografías se puede

apreciar esa solución

Para evitar que el peso de la puerta

vaya soportado exclusivamente por las bisagras es recomendable soldar

a la puerta un pié con una rueda.

Por último decir que aunque la forma más fácil

de construir una puerta es la rectangular, esto no va a ser siempre

posible. Si el horno tiene bóveda, y no digamos en los de arco

catenario, y la puerta es rectangular tendremos problemas para cargar

el último piso ya que no tenemos acceso a la parte frontal,

es decir a la parte que queda entre la abertura superior de la puerta

y la boveda. Construir una puerta con la parte superior en arco da

mas trabajo pero lo agradeceremos cada vez que carguemos el horno.

Volver arriba

|